“燈塔工廠”,被譽為“世界上最先進的工廠”,代表全球智能制造頂級實力和工業領域數字化最高水平。去年10月,世界經濟論壇公布2024年度首批“燈塔工廠”名單,太原重工軌道交通設備有限公司(簡稱“太重軌道”)入選。

“從那以后,就有不少媒體來采訪。說實話,雖然是一名一線員工,但感覺還挺自豪。”1月22日晚上,太重軌道車輪鍛軋工部維修鉗工李永慶帶著記者來到了生產車間。

太重軌道車輪生產車間。人民網記者 趙芳攝

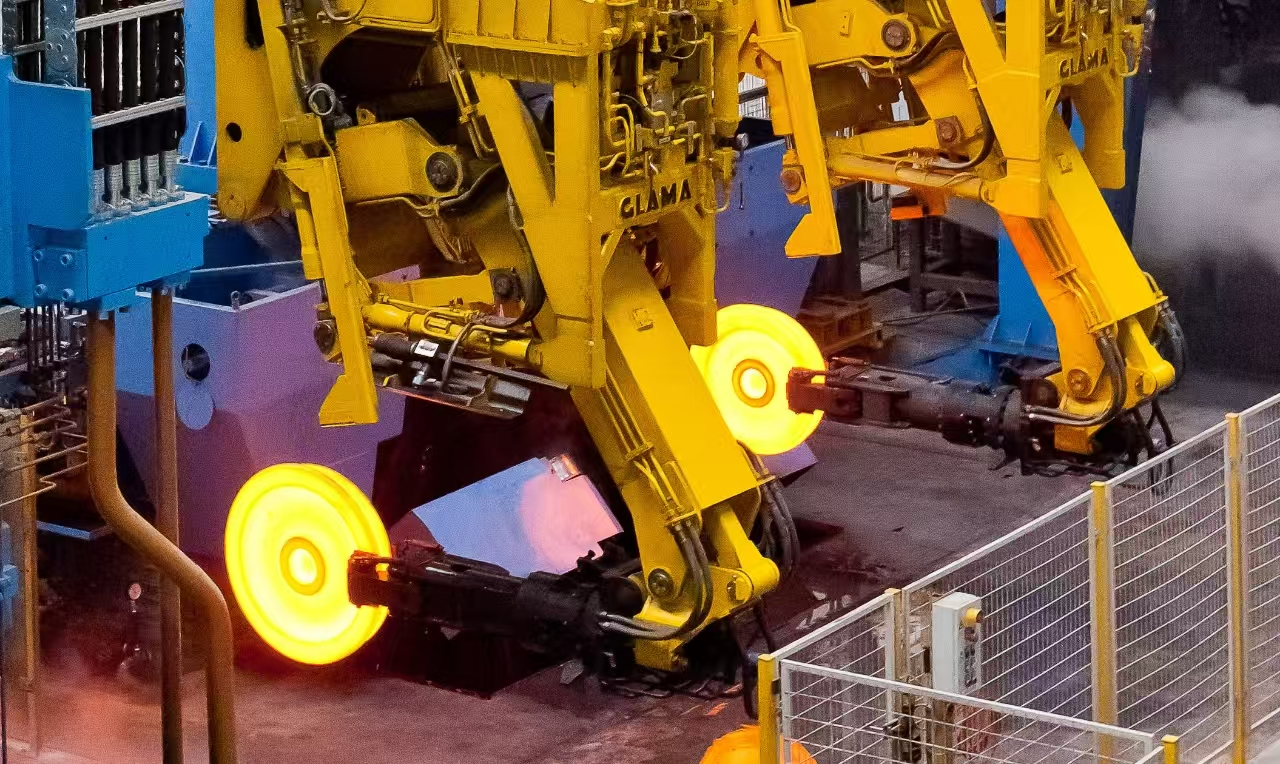

“這是鋸切下料區,生產線的第一道工序就在這兒。”李永慶停在了大型環形加熱爐前,“這里面的溫度有1200℃。”

記者抬眼看去,只見爐口的火光耀眼,空氣中熱浪滾滾。隨著機械手的一進一出,一塊特定的鋼錠被燒成了橘紅色。

太重軌道車輪二線鍛軋生產現場。圖片由受訪者提供

“以前,在環形爐加熱的過程中,主要靠人工來設定和調整爐溫,費時費力不說,還不能保證加熱的精準性和均勻性。”說話間,李永慶帶著記者走進了環形加熱爐對面的智能集控室,十幾臺電腦依次排列,屏幕上實時顯示各種數據,“現在有了智能燃燒控制系統,能自動精準地控制每一塊鋼坯的加熱溫度。”

在電腦屏幕的跟蹤界面上,記者看到許多“小圓點”。

“每一個小圓點代表一塊鋼坯。”李永慶拖動鼠標,單擊其中一個“小圓點”,屏幕上就能直觀地顯示出它所對應鋼坯上中下部的溫度以及加熱過程變化曲線。

“這就像給鋼坯做了個全身CT,保證它們出爐時的溫度和質量都無可挑剔。”

出了智能集控室,李永慶帶著記者沿著參觀通道繼續往前走。

“你看,這就是預成型環節。52秒就可以下線一片車輪。很快!”

“幾乎不用人嗎?”

“是完全不用人!”

“無人運行”的背后是太重軌道第四次工業革命技術的應用,通過人工智能和柔性自動化技術,不斷提高生產效率和產品質量。這也是其獲評“燈塔工廠”的主要技術支撐。

李永慶表示,化學成分配比推薦系統通過對現存10年的理化試驗數據與生產工藝、標準要求等進行關聯性大數據分析,能夠推薦出最優原材料成分配比方案,建立的碳排放能源管控平臺,實現了車輪制造全鏈條、全天候、全生命周期的碳排放精準監控……

太重軌道成品區。圖片由受訪者提供

“現在我們的車輪年產量能達到70萬片,產量提高了33%,勞動生產率提升了43%,缺陷率也降低了。”李永慶“搬”出數據,展示著借助技術創新和產業升級帶來的成果。

在參觀通道末尾,記者看到了一面勞動模范展示墻,李永慶是其中一員。

工作中的李永慶(左一)。人民網記者 趙芳攝

“過去,一線工作‘煙熏火燎’,是‘人海戰術’;現在,動動鼠標,就能比以前干得又好又快。”得益于智能化設備的高度運用,李永慶的工作并不費力。

“你覺得‘燈塔’的意義是什么?”

“是引領。等明年你再來的時候,我們肯定還有新變化!” 李永慶說。